Оргстекло в листах

Оглавление

- Что такое органическое стекло?

- Виды, размеры и стоимость

- Сопутствующие услуги

- Видеоинструкция: как выбрать оргстекло

Оргстекло

Органическое стекло — очень популярный материал в современном производстве. Чтобы выбрать подходящее стекло, важно понимать его назначение. Один из самых распространенных видов — это полиметилметакрилат, или акрил.

Листовое оргстекло

Листовое оргстекло применяется там, где важны прочность, выбор толщины, качество поверхности и цвет. Оно подходит для плоских и объемных конструкций, включая световые решения.

Цены могут меняться. Уточняйте актуальные.

| Размер | Толщина | Вес | Цена ($) | Опт. цена ($) |

|---|---|---|---|---|

| 1250 x 2050 мм | 1,0 мм | 3,05 кг | 28,9 | 27,1 |

| 2050 x 3050 мм | 1,5 мм | 11,2 кг | 78,92 | 72,61 |

| 2050 x 3050 мм | 1,8 мм | 13,4 кг | 94,04 | 86,52 |

| 2050 x 3050 мм | 2 мм | 14,9 кг | 92,46 | 85,07 |

| 2050 x 3050 мм | 2,7 мм | 20,1 кг | 131,00 | 120,52 |

| 2050 x 3050 мм | 3 мм | 22,3 кг | 137,27 | 126,30 |

| 2050 x 3050 мм | 4 мм | 29,8 кг | 184,83 | 170,05 |

| 2050 x 3050 мм | 5 мм | 37,2 кг | 231,86 | 213,31 |

| 2050 x 3050 мм | 6 мм | 44,6 кг | 277,30 | 255,11 |

| 2050 x 3050 мм | 8 мм | 59,5 кг | 406,81 | 374,27 |

| 2050 x 3050 мм | 10 мм | 74,4 кг | 472,74 | 434,92 |

Доступна покупка половины листа — 1500 x 2000 мм

Молочное (белое) оргстекло (2–5 мм) +5% к цене прозрачного

Матовое (3 мм) +5% к цене прозрачного

Оргстекло литое ТОСП ГОСТ 17622-72:

| Размер | Толщина | Вес | Цена |

|---|---|---|---|

| 1200 x 1300 мм | 2 мм | 3,8 кг | – |

| 1500 x 1700 мм | 3 мм | 10 кг | – |

| 1500 x 1700 мм | 4 мм | 13 кг | – |

| 1500 x 1700 мм | 5 мм | 16 кг | – |

| 1500 x 1700 мм | 6 мм | 19 кг | – |

| 1500 x 1700 мм | 8 мм | 26 кг | – |

| 1500 x 1700 мм | 10 мм | 32 кг | – |

| 1500 x 1700 мм | 12 мм | 38 кг | – |

| 1500 x 1700 мм | 14 мм | 44 кг | – |

| 1500 x 1700 мм | 16 мм | 53 кг | – |

| 1500 x 1700 мм | 18 мм | 57,5 кг | – |

| 1500 x 1700 мм | 20 мм | 65,5 кг | – |

| 1500 x 1700 мм | 22 мм | 67 кг | – |

| 1500 x 1700 мм | 24 мм | 76 кг | – |

В наличии: оргстекло прозрачное (1–10 мм), молочное (2–5 мм), матовое (3 мм).

Вы можете купить оргстекло и сразу заказать лазерную резку акрила или изготовление изделий из него. Актуальную цену уточняйте по телефону или на сайте.

Вы можете купить оргстекло и сразу заказать лазерную резку акрила или изготовление изделий из него. Актуальную цену уточняйте по телефону или на сайте.

Наши специалисты быстро и качественно выполнят обработку акрила, что позволит вам сэкономить.

Услуги по обработке акрила

- Формовка изделий

- Лазерная раскройка

- Гравировка

Предлагаем купить прозрачное и цветное оргстекло в листах, трубах, стержнях по выгодной цене. Материал применяется в интерьере, приборах, рекламе, сувенирах.

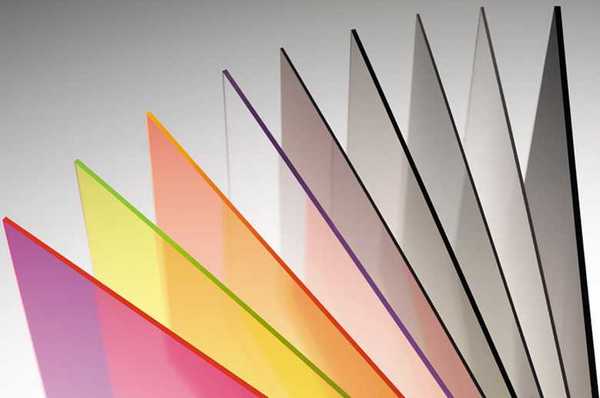

Основа оргстекла — акриловые термопластические смолы. При производстве добавляются красители для нужного цвета.

Преимущества оргстекла:

- Отличная светопроницаемость

- Разнообразие цветов

- Прочность

- Легкость

- Шумоизоляция

- Простота обработки

- Низкая цена

Оргстекло безопаснее обычного стекла — при повреждении оно не образует острых краев.